目前研究表明天然金刚石是在高温高压条件下形成的,主要途径包括星球撞击和巨大星球内部地质作用,地球上大部分天然金刚石来源于地表以下150-240km深度。

CVD金刚石刀具对比天然金刚石的优势

随着汽车、航空和航天工业的迅速发展,对材料的轻质量化、高比强度的要求日益提高,有色金属及合金、碳纤维增强塑料、玻璃纤维增强塑料、纤维增强金属以及石墨、陶瓷等新材料在工业中得到越来越广泛的应用,普通的高速钢和硬质合金刀具在对这些材料进行机械加工时,其缺陷就明显暴露出来。另外,现代集成制造系统、计算机集成制造系统的问世,以及机械加工正朝着高精密、高速度、高生产率切削的方向发展,对刀具性能也提出了相当高的要求。开发出耐磨性能优良、能长时间进行稳定机械加工的超硬材料刀具是发展的必然趋势。

天然金刚石具有许多优异的性能,如超高硬度、高热导率、高光学透过率和极好的电绝缘性,是目前已知材料中难以比拟的制造刀具的理想材料。由于天然金刚石资源极为有限,且价格昂贵,无法在工业中大规模的使用。而用高温高压法制造的聚晶金刚石(PCD)刀具都含有5%-10%的结合剂成分,这导致了其所获得的被加工材料表面质量低于天然金刚石刀具的加工表面质量,且PCD刀具不能制造成复杂的形状。

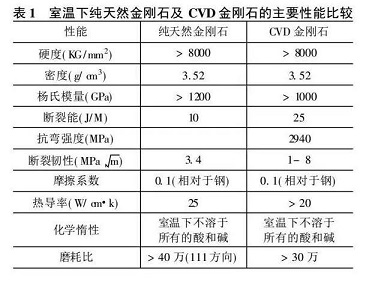

化学气相沉积(CVD)金刚石是纯金刚石的多晶结构,没有金属结合剂成分,理论上讲它是最接近天然金刚石的一种新型刀具材料,其性能与PCD接近(或略低于PCD),而成本远比PCD低,且可在复杂形状上获得均匀涂层。CVD金刚石的主要性能及其与纯天然金刚石的性能比较见下图。

目前CVD金刚石刀具主要分为两大类,即金刚石薄膜涂层刀具和金刚石厚膜焊接刀具。CVD金刚石薄膜涂层刀具特别适合加工有色金属及合金、非金属材料、复合材料等难加工材料,而CVD金刚石厚膜焊接刀具可用于精密甚至超精密切削加工。